Ersatzteil-Service

Einzelteilproduktion

Sie benötigen ein Ersatzteil für Ihr Schienenfahrzeug, doch

- es handelt sich um ein Einzelstück?

- es geht um ein Bauteil, für das der ursprüngliche Hersteller keine Ersatzteile mehr liefert?

- es gehört zu einer Serie, die schon länger nicht mehr bei uns produziert wird?

Das gehört bei uns zum täglichen Geschäft. Wir setzen unser gesamtes Know-how und unsere Erfahrung ein, damit bei Ihnen bald wieder alles in ruhigen Gleisen verläuft. Dafür übernehmen wir den gesamten Prozess:

- Suche nach neuen Lieferanten

- Eventuelle konstruktive Anpassungen

- Herstellung der benötigten Bauteile

Bei der Herstellung von nicht mehr erhältlichen Ersatzteilen nutzen wir moderne Verfahren, um die entstehenden Kosten so niedrig wie möglich zu halten und flexibel reagieren zu können. Dazu gehört:

- Erstellung von CAD-Daten zur Herstellung der Ersatzteile

- Herstellung neuer Arbeitsformen & Modelle

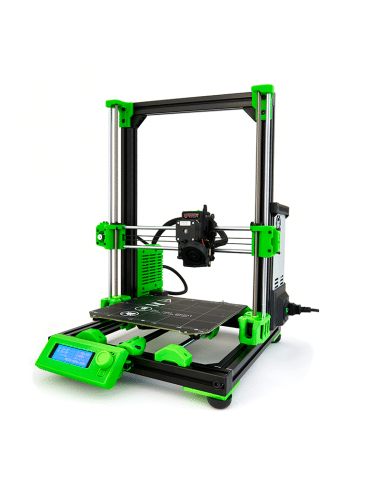

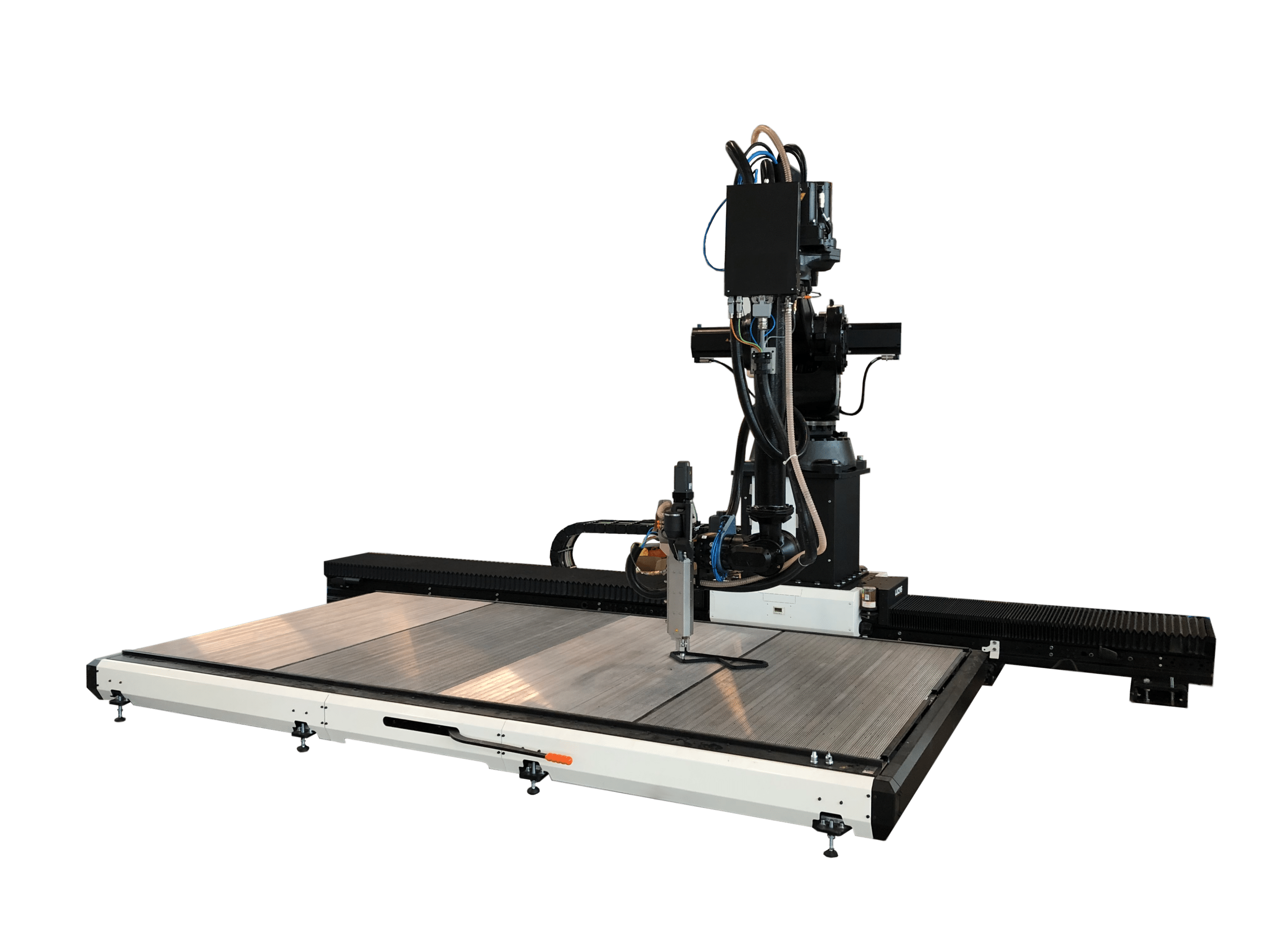

- Einzelteilbeschaffung / -herstellung durch additive Fertigungsverfahren (3D-Druck: rapid manufacturing / direct manufacturing)